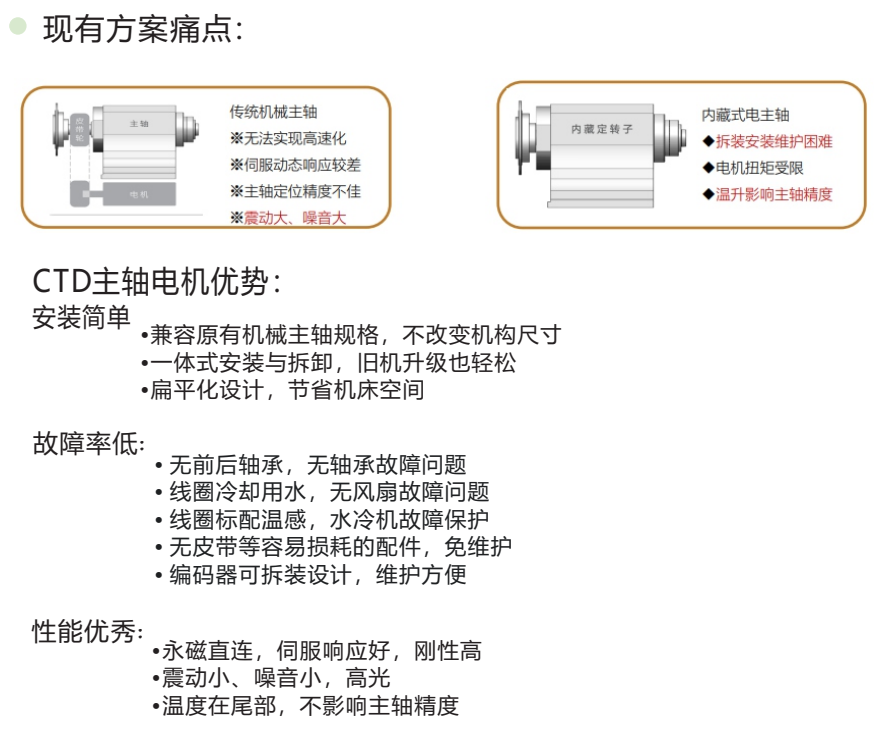

内藏式电主轴结构、现有方案痛点:

当下已有的电主轴都是内藏式电主轴,即将电机定转子放置在机械主轴的内腔,但是这种内藏式电主轴存在着如下的弊端:

1、设备售后服务维护困难,一旦定转子故障,必须拆卸整个机械主轴,在顾客现场进行高精度的电主轴安装,显然是有难度的,这一点制约了这种内藏式电主轴的批量推广。

2、电机力矩受限:由于定转子内置在机械主轴体中,尺寸受限,故此力矩能力受到制约,导致设备的切削力指标受限。

3、发热致主轴精度损失:由于定转子内置在机械主轴中,定转子的发热会影响到主轴的精度,致使机械主轴在冷态和热态的时候有一定的热胀冷缩,导致主轴箱精度损失。

4、结构复杂、制作困难由于电机技术和机械主轴技术隶属于二个领域,将二者复合虽然有可行性,但是原机械主轴的精度高,加上定转子后结构复杂,制作难度大。

CTD主轴电机优势:

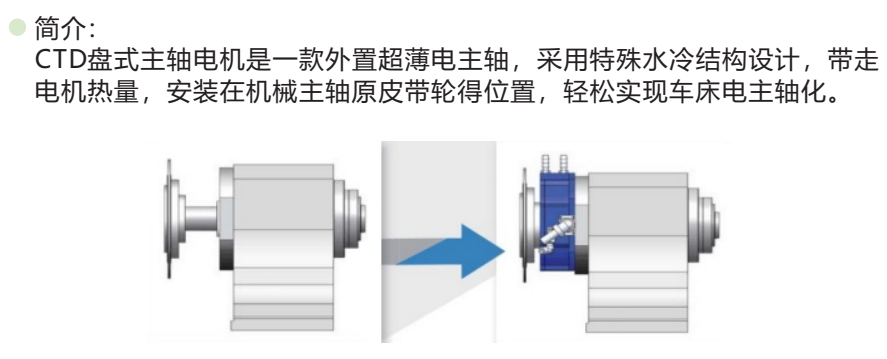

CTD盘式永磁同步电主轴结构 针对内藏式电主轴的弊端,突破性地开发了后置式永磁同步 主轴电机产品,完全克服了内藏式电主轴和传统机械结构的弊端,具备如下特点:

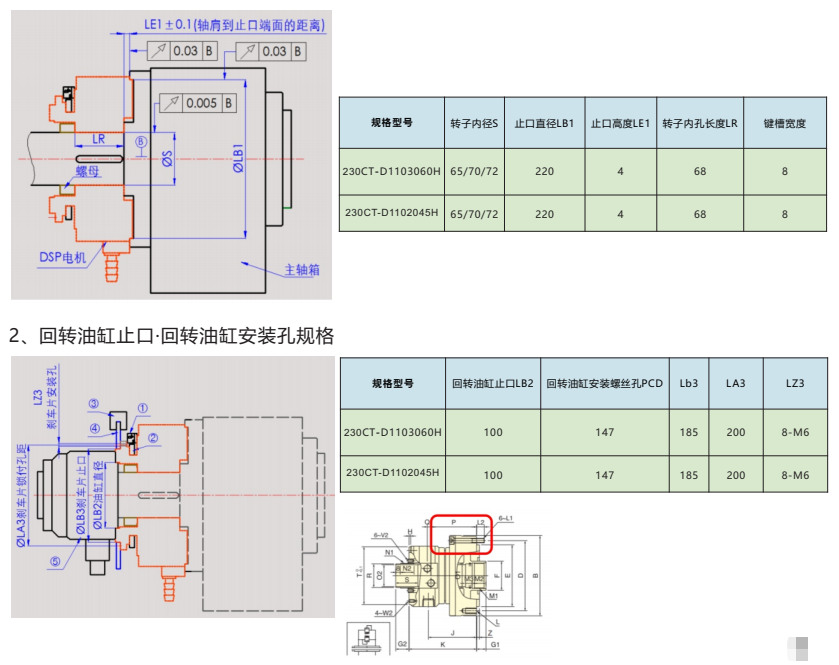

1、仅使用原皮带盘安装空间,不改变设备的尺寸,不改变主轴箱体的结构,仅使用原来安装皮带盘的位置。

2、轻而易举的安装,设计了可以实现一体化安装结构,可直接安装在设备主轴箱的过渡法兰座上,简易便利 ,既不改变设备安装尺寸,也不改变机械主轴箱体的尺寸和刚性。

3.、超薄的结构、超轻的重量,由于CTD系列电机的结构和超轻的重量,故使电主轴外置成为可能,此确保了主轴的刚性及主轴的同心度。作为设备的核心,主轴需要高刚性、高平稳性,所以对于轴承间跨距有所要求,由于CTD主轴电机是后置在轴承间距之外,不影响机械主轴高刚性和稳定性,便于实现最优化的主轴跨距设计,使得设备厂家不必担心新结构带来的不可靠性。大大缩短了设备厂家推出新产品的节奏,若采用传统电机结构后置,由于体积大、重量重,会带来轴承的附加受力,并且在高速运行时尾轴出现偏摆导致高速运行时主轴振动大。

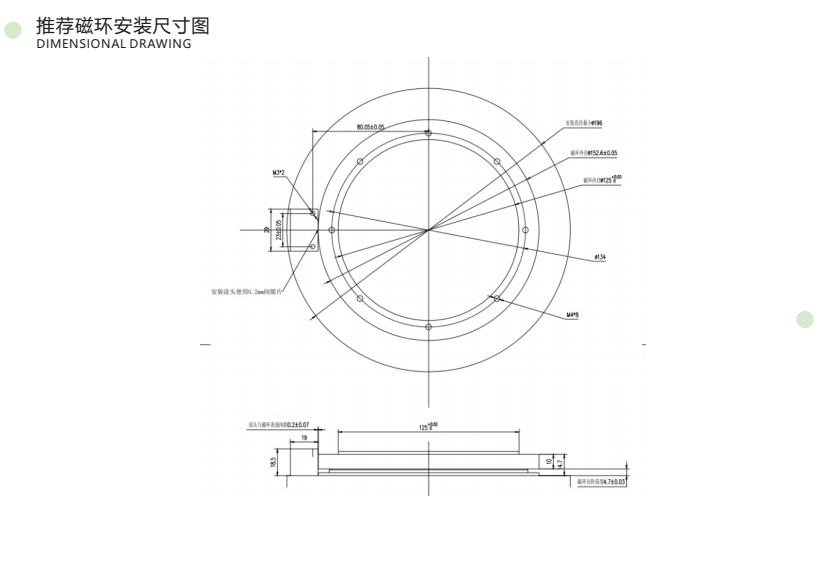

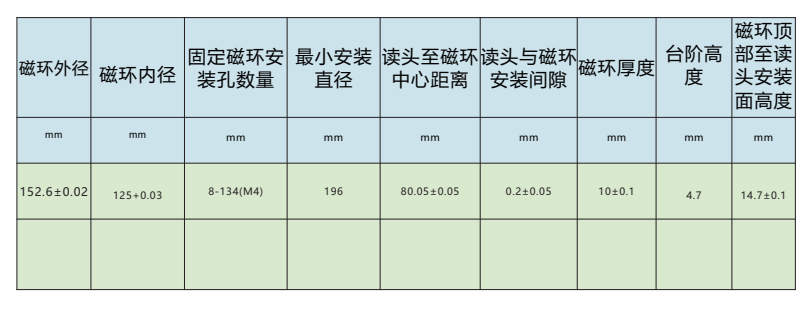

4、实现 C 轴功能,CTD系列电机采用直连方式,有效地规避了皮带连接方式带来的传动链间隙和韧性,高刚性,高精度的实现C轴功能。内置式编码器的安装结构,有效地解决了传统主轴编码器裸露在油雾和加工场合导致的信号偏差,高可靠的实现 C轴功能。CTD系列电机额定转速以内可实现 2.5 倍的过载特性,可有效实现C轴零速锁轴,在部分场合可以增添刹车盘 。

5、更高的功率密度和输出扭矩,本系列 电机为高功率密度电机 ,电机出力远超传统结构 ,力矩特性高 。不仅在额定转速段切 削力大,尤其在高速端的加速特性好,可大大提高架构生产效率及扩大机床加工范围。有效解决了原来内藏电主轴及传统机械结构出力不足的问题.

6. 特殊的冷却结构,有效地降低了热源对机床精度的影响。盘式主轴电机内置循环液冷却结构,热源外移在机械主轴系统以外,有效降低电机热量对机械主轴轴承产生影响,延长轴承寿命。